|

||||||

|

Хартвиг Пипер

Hartwig Pieper

Как влияет кислород на полимеризацию пластин при их экспонировании в A- и C-диапазонах УФ-излучения

Предварительное экспонирование оборотных сторон имеет совершенно другой смысл: оно способствует формированию четкого основания для тонких рельефных элементов. За счет этого формируются значительно более четкие зоны оснований для тонких элементов рельефа…

Дефекты, проявляющиеся в рельефном слое формных пластин, можно рассматривать в связи с погрешностями в процессе изготовления. Под этим подразумевают определенные ошибки обработки, которые часто остаются невыясненными, поскольку после изготовления флексографских форм они незаметны. Однако понимание принципа изготовления фотополимерных форм заостряет внимание на ключевых моментах процесса и поможет в дальнейшем предотвратить случайные ошибки.

Сам процесс изготовления форм, хранение и обработка формных пластин не рассматриваются, так как эти сведения можно найти в рабочей инструкции по изготовлению печатных форм. Излагаемые здесь сведения помогут лучше понять физико-химические процессы, происходящие при изготовлении форм.

|

Составные части пластин

|

Фотополимерные пластины для флексографской печати состоят, в основном, из синтетического каучука, по свойствам близкого к натуральному. Свойства применяемых сортов каучука выверяются, в большинстве случаев, по их химической устойчивости к действию растворителей, которые содержатся в красках для флексографской печати. Обычно это спирт (например, этанол) и родственные растворители, а также другие, применяемые в качестве добавок для ускорения или замедления времени сушки при печатании на невпитывающих материалах. Для печати на бумаге и картоне в основном применяют водорастворимые краски.

В настоящее время разрабатываются пластины для флексографской печати на основе совершенно иначе подбираемых типов пластмасс, которые вымываются водой или водными растворами. Однако до сегодняшнего дня они не соответствовали тем параметрам качества, которыми обладают пластины на основе каучуков.

Наряду со своими базовыми полимерами и добавками типа пластификаторов, восков, красителей и т. п., все фотополимерные пластины содержат фотоинициаторы, которые при воздействии УФ-излучения С-диапазона (длина волны 254 нм) вызывают сшивку содержащихся мономеров. Они во время цепной реакции превращаются в длинноцепочечные полимеры, за счет чего полимерная смесь из растворимой переходит в нерастворимое состояние.

Эти функциональные качества фотополимерных пластин общеизвестны. Напротив, другой реагент, рассматриваемый как отрицательный фактор, не находит должного внимания в повседневном производстве пластин: речь идет о кислороде.

Кислород активно препятствует цепной реакции. Фотоинициатор, активированный действием УФ-излучения диапазона А, образует радикалы (сенсибилизаторы, мономеры), которые немедленно связываются с последующим ближайшим сшивающим реагентом. Поскольку этот реагент — молекулы кислорода, то инициатор вначале реагирует с ними. Образовавшаяся молекулярная структура не образует новых радикалов, которые привели бы к дальнейшей цепной реакции, и инициатор деактивируется. Эта стадия называется ингибированием.

Содержание кислорода в фотополимерной композиции не должно уменьшаться, что необходимо учитывать при разработке химического состава пластин. Если этим пренебречь, погрешности обработки возникнут позже во время основного экспонирования и отразятся на профиле рельефного слоя. Необходимо рассмотреть отдельные этапы процесса изготовления форм именно с этой точки зрения.

|

Предварительное экспонирование оборотных сторон формных пластин

|

Многие уверены, что предварительное экспонирование оборотных сторон служит только для установки глубины рельефа. Это неверно. Глубину рельефа можно варьировать, изменяя время вымывания и положение щеток в вымывном агрегате. Предварительное экспонирование оборотных сторон имеет совершенно другой смысл: оно способствует формированию четкого основания для тонких рельефных элементов.

Кислород, содержащийся в пластине, влияет преимущественно на создание профиля рельефа. При этом внутри полимерного слоя возникают различные уровни светочувствительности. Как упоминалось выше, кислород препятствует началу реакции фотополимеризации. Только после того, как он будет связан фотоинициаторами, активированными действием УФ-излучения диапазона А, другие присутствующие инициаторы смогут беспрепятственно содействовать протеканию цепной реакции. Над заполимеризованной основой рельефа за счет предварительного экспонирования создается зона с заметно меньшей концентрацией кислорода. Таким образом, в основании рельефа (цоколе), предназначенного для экспонирования, под действием уже связанного кислорода значительно повышается светочувствительность. За счет этого формируются значительно более четкие зоны оснований для тонких элементов рельефа.

Рис. 1.

Изображение отдельной растровой точки диаметром 200 мкм с правильной (вверху) и половинной по времени (внизу) предварительной экспозицией, при одинаковой основной экспозиции

Каждому изготовителю печатных форм рекомендуется увидеть этот эффект собственными глазами. Для этого берут формный материал, размеры которого соответствуют формату тестового негатива nyloflex. Производят предварительное экспонирование половины оборотной стороны пластины. Затем накладывают тест-негатив с его четырьмя одинаковыми сегментами поверх разграничительной линии между предварительно экспонированной половиной и остальной частью. Различие в воспроизведении тонких элементов рельефа очевидно. Отсутствие предварительного экспонирования оборотной стороны второй половины пластины не удается компенсировать за счет более длительного основного экспонирования. Для отдельно стоящих растровых точек диаметром 0,20 мм, линейном растре c толщиной линий 0,055 мм или 2-процентной растровой точкой количество света, проходящее через негатив, за счет абсорбции в полимерном слое слишком мало, чтобы инициировать сквозную полимеризацию в более глубоких слоях. Но эти глубокие слои за счет отнятия кислорода при предварительном экспонировании оборотной стороны сильно сенсибилизированы, что компенсирует потери света, обеспечивает формирование стабильного основания и способствует поперечному сшиванию полимеров.

Рис. 2.

Образец растровой печати с сильно набухшими точками в конце сходящих на нет тонов

Другое явление, как следствие неправильно определенной предварительной экспозиции оборотной стороны, часто возникает на растрированных участках с 2-процентной растровой точкой. На краях зазоров (просветов) в их структуре, чаще всего обусловленных элементами изображения, растровые точки выглядят как толстые пятна. В них полимеры не сшиты в цоколе, поэтому подмываются снизу, сильно набухают и во время сушки не возвращаются к прежней величине.

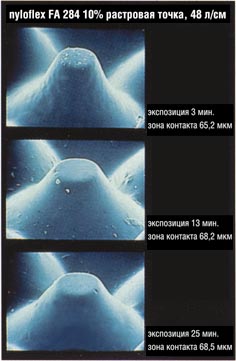

Рис. 3.

Растровая точка 10% (48 л/см, пластина nyloflex FA 284) при различной длительности предварительной экспозиции

Кроме того, необходимо обратить внимание на то, что повышение температуры внутри пластины ускоряет полимеризацию. Вакуумные прижимные пластины многих экспонирующих устройств сильно нагреваются. Во время изготовления форм на производстве это может привести к вынужденному сокращению предварительной экспозиции и поэтому требует серьезного внимания. Проблему может решить охлаждение прижимных пластин.

Издательство «Курсив»

|