|

||||||

|

|

Перенос краски/впитывание — последовательность наложения

|

Оттенки, получаемые наложением, зависят не только от количества краски и площади печатающих элементов, но и от характера переноса краски на запечатываемый материал. Перенос краски можно описать, как наложение красочного изображения на поверхность, которая прежде уже запечатывалась.

Чтобы избежать загрязнения светлых красок более темными от одной печатной формы к другой, обычно используют принцип последовательного наложения красок от светлых к темным, то есть: желтый, пурпурный, голубой, черный.

В многокрасочной печати желтая краска часто покрывает большие участки изображения по сравнению с голубой, пурпурной и черной. Если запечатываемый материал имеет низкое впитывание, его поверхность будет насыщена желтым. Вторая и третья краски недостаточно высохнут или не будут должным образом впитаны, а это значит, что они не будут закреплены на некоторых листах, и в результате получится пятнистость, а оттенки будут отличаться от оригинала (рис. 12 и 13).

Рис. 12.

Перенос краски: сравнение запечатываемых материалов

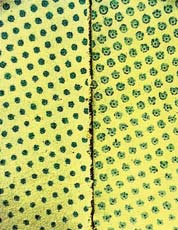

Рис. 13.

Перенос краски: хорошее и плохое распределение краски по площади растровых точек

Во многих случаях избежать этого можно изменением последовательности наложения красок (голубой, пурпурный, желтый, черный), ускоряя процесс сушки и принимая в расчет pH краски.

Перенос краски зависит от следующих факторов:

Запечатываемый материал:

- впитывание;

- гладкость поверхности.

Печатные краски:

- количество краски;

- вязкость;

- поведение при сушке;

- поверхностное натяжение;

- pH.

Печатная форма:

- площадь печатающих элементов;

- поверхностное натяжение.

Замечание относительно бумаги с покрытием:

Регулируя вязкость и pH, часто можно улучшить перенос краски на бумагу с покрытием.

Пример настройки:

секция

|

Значение pH

|

Краски с pH около 8,0–9,0 обычно хорошо сохнут на оттиске. Если избыточное добавление воды и/или антипенной добавки сократило pH до нейтрального значения, высыхание будет медленным. Это другая причина плохого переноса краски.

Предприятия, выпускающие краску, могут предоставить надежную информацию о шкале допустимых отклонений для pH их красок. Обязанность печатника — придерживаться этой шкалы. Плохой перенос краски ослабляет качество печати. Это легко обнаружить невооруженным глазом или посредством денситометра.

|

Методы измерения переноса краски

|

Используя денситометр, перенос краски можно легко определить следующим образом:

- Плотность двухкрасочной плашки измеряется цветным фильтром для верхней красочной пленки. При этом получаем величину оптической плотности плашки, D1+2.

- Затем, используя тот же фильтр, измеряем плашки этих двух цветов по отдельности. Получаем величину D1 для первой краски и величину D2 для второй. Перенос краски в процентах определяется при помощи формулы:

% переноса краски=[(D1+2-D1)/D2]х100

|

Цель измерений

|

Используя данные измерений, можно внести коррекцию при цветоделении, чтобы свести к минимуму проблемы переноса краски.

|

Печать

|

Каждая печатная машина имеет свои особенности. Нет двух идентичных печатных машин даже одной модели.

Как определить характеристики печатных машин, с которыми придется работать в дальнейшем? Прежде всего, мы будем исследовать ошибочные варианты настройки печатных секций и соответствующие последствия.

|

Давление анилоксового вала на печатную форму

|

Установка анилоксового вала по отношению к формному цилиндру очень важна в наладке печатной машины. Часто по причине нехватки времени давление устанавливается слишком высоким, и в результате получаем: стертые края изображения, быстрое забивание мелкого рельефа краской и повышенный износ формы.

К тому же, чрезмерное давление приводит к чрезмерному растискиванию растровой точки, то есть усилению насыщенности тонов (рис. 14, 15).

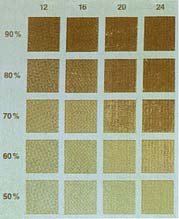

Рис. 14.

Оптимальное давление анилоксового вала на печатную форму

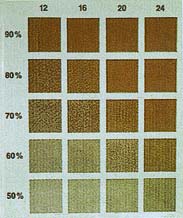

Рис. 15.

Чрезмерное давление анилоксового вала на печатную форму

Издательство «Курсив»

|