|

||||||

|

|

результатов тестирования на стадиях допечатной подготовки и поддержание внутренних стандартов качества Часть 2 |

Дмитрий Белкин, инженер по цвету,

компания «Тампомеханика»

|

В первой части статьи, опубликованной в предыдущем номере, рассмотрена методика тестирования и профилирования флексографского печатного процесса, разработанная на опыте российских предприятий. Во второй части автор рассматривает вопросы практической реализации данных, полученных при тестировании, в том числе принципы построения внутренней системы управления качеством, а также задачи по нормализации работы допечатного подразделения. |

Проведение тестирования и профилирования печатного процесса* само по себе еще не гарантирует получения стабильного и предсказуемого качества конечной продукции, а лишь направлено на достижение намеченной цели. Успех же во многом зависит от того, насколько каждый специалист компании, от печатника до директора, понимает важность мероприятий, направленных на внедрение внутренних стандартов качества, готов к участию в реализации поставленных задач и в дальнейшем сможет поддерживать внедренную систему в работоспособном состоянии. Поэтому прежде чем мы перейдем к рассмотрению технологических вопросов, связанных с внедрением результатов тестирования печатного процесса, хотелось бы остановиться на общеорганизационных моментах, касающихся использования систем управления качеством.

Можно с уверенностью сказать, что в целом ситуация за последние год-два изменилась в лучшую сторону: возрос интерес к новым методикам, повысился общий уровень качества продукции, однако и по сей день в некоторых типографиях существует более или менее устойчиво-негативное отношение к профилированию печатного процесса. Как правило, это связано с неудачными попытками внедрения таких систем качества и отчасти обусловлено следующими факторами:

-

недооценка важности пересмотра устаревших методов и приемов ведения работ на производстве;

-

несогласованность работы различных подразделений;

-

отсутствие производственно-технологической культуры на предприятии и, как следствие, плохая управляемость рабочим процессом (каждый исполнитель — сам себе голова);

-

недостаточная информированность специалистов (дизайнеров, препресс-инженеров, операторов формных участков, печатников) о принципах построения систем управления качеством и их эффективности, отсюда — отсутствие личной заинтересованности.

Очень важно выделять достаточно времени на ознакомление работников с особенностями и преимуществами системы управления качеством, привлечение к участию в ней каждого сотрудника и оценку положительных изменений в их повседневной работе после внедрения системы. Как показывает практика — это одно из необходимых слагаемых успеха.

Некоторые производства и сегодня, даже после проведения тестирования печатного процесса, продолжают работать по устаревшей схеме — «давайте формы, а мы уж тут покрутим, повертим, что-нибудь да выйдет, а не выйдет, значит, виноват препресс, формы надо переделать, а там опять покрутим, повертимѕ и т. д.» Автору известен случай, когда в одной довольно крупной московской типографии, пытаясь «попасть в цвет» для одного весьма серьезного и требовательного заказчика, формы переделывались шесть раз! Примечательно, что требуемый результат так и не был достигнут. Описываемая методика как раз и призвана решать вопросы такого характера.

Еще одной важной составляющей успешного внедрения и эффективного использования результатов тестирования печатного процесса является наличие средств и методов контроля и управления всеми параметрами производства (более подробно эта тема будет рассмотрена в третьей части статьи).

Главная цель внедрения результатов тестирования — обеспечение допечатного производства максимально полной информацией о возможностях печатного процесса. В связи с этим важно не только оценить все элементы и характеристики тестовых оттисков, но и составить на основе этих наблюдений акт о предельно допустимых параметрах на эти элементы и характеристики, желательно с указанием допусков на все параметры*. Первым признаком успешного внедрения должно стать снижение количества обращений препресс-инженеров в цех для уточнения различных технологических вопросов. По опыту автора, это весьма важный фактор, позволяющий, с одной стороны, сократить время исполнения заказов, а с другой — повысить качество выполняемых работ.

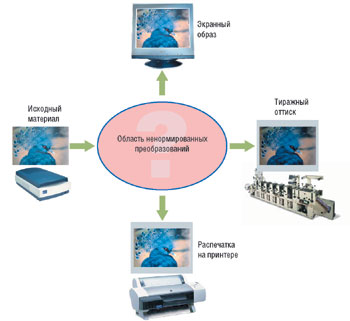

Основным продуктом тестирования, позволяющим прогнозировать результат и обрабатывать данные на стадиях допечатной подготовки, являются файлы профилей печатного процесса в формате ICC (International Color Consortium). Обработку и управление данными, записанными в ICC-профилях, обеспечивают системы управления цветом (CMS — Color Management System), которые, в свою очередь, могут быть реализованы в виде отдельных программных продуктов, действующих, как правило, на уровне операционных систем, или в виде дополнительных функций, встроенных в программы допечатной подготовки. Так, например, в программе Adobe Photoshop реализована достаточно мощная и вместе с тем гибкая система управления цветом, позволяющая не только подключать профили, построенные с использованием других специализированных программ, но и оперативно создавать ICC-профили встроенными средствами. Прежде автор и сам использовал встроенные средства Photoshop для этих целей, однако сегодня уровень решаемых задач существенно усложнился и на смену прежним методикам пришли новые более совершенные и эффективные. Более подробное описание принципов построения систем управления цветом не вписывается в рамки данной статьи. Желающие могут обратиться к первоисточнику, на сайт ICC — www.color.org.

Принятые допустимые параметры печатного процесса, записанные в соответствующем акте, и профиль печатного процесса должны быть жестко связаны между собой. Должен быть продуман и решен механизм идентификации и подключения необходимого профиля, соответствующего индивидуальным условиям изготовления данного заказа, на стадии допечатной подготовки. С этой целью, как уже упоминалось, важно установить четкую взаимосвязь и согласованность в работе всех подразделений предприятия.

Два принципа построения систем управления цветом

Само по себе внедрение ICC-профиля печатного процесса на компьютере не является сложной процедурой и по сути заключается в простой записи файла профиля в специальную служебную папку. И если на Macintosh уже давно имеются хорошо реализованные возможности управления цветом на уровне операционной системы, то на PC ситуация и по сей день оставляет желать лучшего. Так, например, лишь относительно недавно, в последних версиях Windows появилась возможность управления профилями на уровне операционной системы, да и то лишь до определенной степени, так как пока многие программы, кроме Adobe Illustrator и Adobe Photoshop, в полной мере не поддерживают возможностей, предоставляемых CMS. И если вы хотите, чтобы на протяжении всего препресс-процесса вы видели одну и ту же картинку (по цвету) в разных приложениях, для этого вам придется потратить немало времени и усилий, подключая профили и настраивая индивидуальные CMS во всех используемых программах.

Процессу внедрения результатов тестирования печатного процесса обязательно должна сопутствовать сквозная калибровка всего парка периферийного оборудования или хотя бы той его части, которая наиболее активно используется для подготовки полноцветных заказов. К такому оборудованию относятся цифровые камеры, сканеры, мониторы и принтеры.

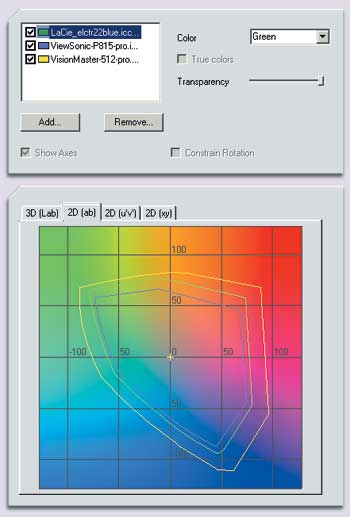

Монитор — это первое и главное, что в обязательном порядке должно быть откалибровано. Автор хотел бы заметить, что на практике, ему удавалось добиваться наилучших результатов калибровки в профессиональном классе (не включая BARCO) на мониторах фирмы Iiyama — модель Vision Master pro пятисотой серии.

Существуют различные методики и средства калибровки мониторов: от самых простых, не требующих существенных капиталовложений (например, программа AdobeGamma), до профессиональных, для реализации которых используются специальное оборудование и дорогостоящее программное обеспечение. Однако описанию этой темы посвящено уже немало статей в профессиональной прессе и издано достаточно литературы, к которой читатель при желании может обратиться. Важно понимать главное — классу оборудования должен соответствовать и метод калибровки.

Например, непрофессиональные принтеры класса SOHO профилируются редко, как правило, вполне хватает системы управления цветом, реализованной в рамках программы Adobe Photoshop.

Еще один немаловажный аспект — нормализация условий освещенности, причем эти условия должны быть согласованы с режимами работы мониторов.

Нормативы по условиям освещенности:

-

цветовая температура верхних источников света — 5000°К (D50);

-

уровень освещенности — не более 32 лк, или более точно — не выше 10% от максимальной яркости свечения экрана монитора;

u проникновение дневного света в помещение должно быть ограничено; -

стены и мебель не должны иметь яркой окраски, рекомендуются темные, нейтрально-серые тона.

В итоге все вышеописанные усилия по внедрению профилей печатного процесса должны привести к самому главному результату — возможности получения экранной и цифровой цветопробы.

Качество и точность «попадания в цвет» будут в какой-то степени зависеть от класса используемого оборудования и программного обеспечения. Так, к примеру, для получения цифровой контрактной цветопробы автор с успехом использует рабочий комплекс, состоящий из принтера Epson Stylus Pro 7000 и программного обеспечения BEST Colorproof XL ver 4.6.

Цветовой охват мониторов LaCie electron 22 blue,

ViewSonic P815 pro и VisionMaster 512 pro

В заключение хотелось бы привести перечень наиболее важных нормативных актов и стандартов, описывающих параметры, методы и процедуры в области полиграфии и допечатной подготовки:

-

ISO 13655:1996, «Полиграфические технологии. Принципы измерение спектральных и расчета колориметрических характеристик»;

-

ISO 13656:2000, «Полиграфические технологии. Применение денситометров и колориметров в управлении производственным процессом. Сопоставление оттиска и цветопробы»;

-

ISO 12646:2001, «Полиграфические технологии. Калибровка и профилирование мониторов. Характеристики, нормы и методы контроля»;

-

ISO 12641:1997, «Полиграфические технологии. Калибровка сканеров. Цветовые мишени для калибровки»;

-

ISO 3664:2000, «Нормы по условиям освещенности в полиграфии и фотографии»;

-

CIE Pub 15.2-1986: «Колориметрия» (вторая редакция);

-

CIE Pub 122-1996: «Преобразования цифровых и колориметрических данных с целью управления CRT мониторами»;

-

Specification ICC.1:2001-12 «Форматы файлов цветовых профилей (версия 4.0.0)».

Получить копии этих документов можно в Фонде стандартов при ВНИИКИ (в наличии не самые последние версии) или на сайтах соответствующих организаций: www.iso.org; www.cie.co.at (эти услуги не бесплатны).

В третьей части статьи (которая планируется к публикации в декабрьском номере «Флексо Плюс») автор рассмотрит мероприятия, направленные на внедрение результатов тестирования на производстве, а также предложит методы контроля параметров печатного процесса.

![]()

Издательство «Курсив»

|