|

||||||

|

|

|

Ю. Лукин,

«Лесбуммаш» (С.-Петербург)

|

В первой части статьи, опуликованной в предыдущем номере «Флексо Плюс», шла речь о том, что представляет собой обработка коронным разрядом, были рассмотрены разные конструкции электродов, их преимущества и недостатки. Вторая часть статьи посвящена мощности — основному параметру эффективной обработки коронным разрядом |

Большинство покупателей, выбирающих электродвигатель, понимают, что данных о мощности в лошадиных силах для конкретного применения недостаточно. Аналогичная ситуация с системами обработки коронным разрядом.

Исторически точкой отсчета для определения размеров установки была мощность тока в киловаттах и ширина установки, которая в свою очередь определяет максимальную ширину обрабатываемого полотна. Однако, как и в случае с мощностью электромотора, для конкретного применения этих данных недостаточно. Конечная цель любой системы поверхностной обработки — увеличить поверхностное натяжение продукта, что в свою очередь увеличивает смачиваемость и адгезионные свойства поверхности. Системы обработки коронным разрядом достигают этого, воздействуя на поверхность энергией определенного уровня в течение определенного периода времени. Этот параметр мощности–времени характеризуется плотностью потока мощности, которая определяется как мощность в ваттах на квадратный метр в минуту.

Основные параметры системы обработки коронным разрядом:

Wd=(PSw)/(WW * LSpm * NST),

где: Wd — плотность потока мощности (Вт/м2/мин); PSw — мощность (Вт); WW — ширина полотна (м); LSpm — скорость поточной линии (м/мин); NST — количество обрабатываемых сторон.

Хотя плотность потока мощности прямо пропорциональна увеличению уровня поверхностного натяжения, эта зависимость нелинейная и будет различна для каждого обрабатываемого материала. Однако в общем случае чем выше плотность потока приложенной мощности, тем больше увеличение поверхностного натяжения.

Условные параметры плотности потока мощности

Плотность потока мощности как контрольная функция упрощает расчет мощности системы, пока мы не рассматриваем все параметры, которые влияют на плотность потока мощности. Их можно разделить на две категории: параметры системы и параметры процесса и материала.

Параметры системы определяются конструкцией установки для обработки коронным разрядом и машины. Наиболее очевидные из них — мощность блока питания (кВт) и размер установки (ширина полотна). Плотность потока приложенной мощности прямо пропорциональна мощности блока питания в ваттах и обратно пропорциональна размеру установки (ширине полотна) в метрах. Это означает, что при увеличении ширины полотна в два раза для сохранения требуемой плотности потока мощности необходимо вдвое увеличить мощность блока питания. Эта простая зависимость усложняется двумя факторами: скоростью поточной линии и способностью электрода выдерживать определенный уровень приложенной мощности.

Каждый тип электродов, будь то проволочный, стержневой, пластинчатый или керамический, имеет верхний предел мощности, которую он может выдерживать в расчете на единицу длины. Если при достижении определенной плотности потока мощности мощность блока питания начинает превышать максимальную мощность электрода, необходимо добавить дополнительные электроды. Кроме того, увеличение количества необходимых электродов может привести к увеличению диаметра валика установки. Оба эти фактора могут увеличить физические размеры и стоимость установки, необходимой для данного применения.

Скорость поточной линии — второй параметр системы, который усложняет расчет мощности. В любой системе чем выше скорость линии, тем ниже максимальное значение плотности потока мощности, которого можно достичь. Будучи обратно пропорциональной плотности потока мощности, скорость линии оказывает существенное влияние на мощность и стоимость системы.

Параметры материала и процесса определяются условиями материала и процесса. Наиболее очевидные из них — состав материала-основы и тип процесса (экструзия, экструзионное покрытие, печать и т. д.) Если подробно анализировать эти факторы, их влияние на мощность установки становится чрезвычайно сложным.

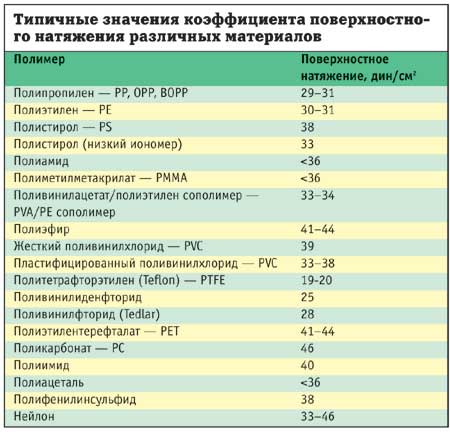

Начнем с состава материала-основы и предположим, что все материалы без добавок. Для большинства материалов характерен некоторый диапазон типичных значений поверхностного натяжения (см. таблицу). Различные значения поверхностного натяжения конкретного материала можно объяснить несколькими факторами, как, например, метод изготовления (выдувная пленка или литая), колебания температуры экструдера во время экструзии, тип и количество примесей, которые всегда присутствуют в пленке даже самого высокого качества. Если данный материал обрабатывается при определенной плотности потока мощности, его поверхностное натяжение увеличивается. Однако и конечное полученное поверхностное натяжение, и величина приращения зависит от начального поверхностного натяжения материала. Например, воздействие на ПЭТ с поверхностной энергией 41 дин/см2 потоком с плотностью мощности 1,2 может увеличить энергию материала до 46 дин/см2, но воздействие таким же потоком на ПЭТ с поверхностной энергией 44 дин/см2 повысит ее только до 48 дин/см2. Хотя конечный уровень энергии выше, чем во втором случае, величина приращения меньше из-за более высокого начального уровня. Кроме того, введение добавок изменяет реакцию материала на обработку коронным разрядом. Влияние добавок мы обсудим ниже.

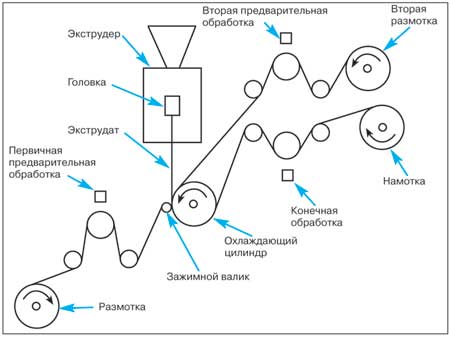

Рис. 1. Схема обработки экструзионных материалов

Различные материалы или субстраты по-разному реагируют на обработку коронным разрядом. Ряд материалов, например, некоторые полиэстеры, легко поддается обработке и демонстрирует быстрый рост поверхностного натяжения при сравнительно низкой плотности потока мощности — от 0,9 до 1,2. Другие материалы, например, полиэтилен, обрабатываются сложнее, но демонстрируют значительное увеличение поверхностного натяжения при средних уровнях плотности потока мощности — 2,0–2,5. Наконец, третьи материалы, например, полипропилен, с трудом поддаются обработке и могут показать лишь незначительное увеличение поверхностного натяжения при сравнительно высокой плотности потока мощности — от 2,5 до 3,0. Кроме того, изменение реакции материала на обработку коронным разрядом связано с различиями в параметрах процесса. Понятно, что экструзия, нанесение покрытий экструзионным методом и экструзионное ламинирование требуют различных уровней обработки для достижения приемлемого качества продукта и уровня производительности. Однако менее очевидно, что нанесение покрытия экструзионным методом на какой-нибудь полимер (скажем, ПЭТ) вызовет совершенно иную реакцию субстрата на последующую обработку, нежели в случае, когда тот же полимер будет подвергнут экструзионному литью. Еще один фактор, значительно увеличивающий необходимую плотность потока мощности — сочетание экструзионного литья с растягиванием на раме.

В этих случаях различия в реакции на обработку коронным разрядом обусловлены следующими факторами:

-

отклонениями в молекулярной структуре в результате процесса экструзии;

-

температурой материала в момент подачи на установку для обработки коронным разрядом;

-

расположением установки для обработки коронным разрядом по отношению к месту проведения экструзии.

Литые пленки очень слабо реагируют на обработку коронным разрядом. Причина этого — молекулярная структура, температура субстрата и расположение установки для обработки. В этой ситуации пленка проходит экструдер (отливается на охлаждающий цилиндр), а затем до намотки может быть подвергнута растягиванию в двух направления (по двум осям при нагревании).

Обработку коронным разрядом можно применить сразу после охлаждающего цилиндра либо на теплую, либо на холодную сторону пленки (рис. 1).

В случае ориентированной или двусторонне ориентированной пленки установку для обработки коронным разрядом можно разместить после установки для ориентирования. Для каждого случая указаны значения плотности потока мощности (Wd). Однако абсолютное значение плотности потока мощности не такой информативный показатель, как относительные различия между значениями, указанными для каждого местоположения.

При обработке выдувных пленок существуют аналогичные различия в необходимом уровне обработки в зависимости от расположения установки и температуры пленки в момент подачи на установку.

Другие факторы, влияющие на плотность потока мощности

До сих пор обсуждение требований к плотности потока энергии касалось основных факторов конструкции системы обработки, требований применения и состава основного материала (полотна). Существует ряд других факторов, влияющих на восприимчивость к обработке и способность бумажного полотна, пленки или другого материала-основы сохранять уровень обработки. Эти факторы включают повторную обработку, время и наличие добавок.

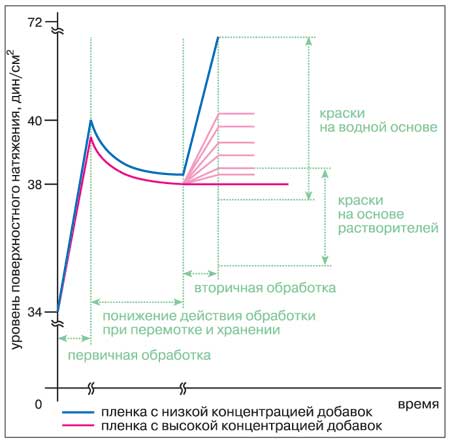

Повторная обработка — ситуация, когда ранее обработанное полотно еще раз обрабатывается незадолго до завершения процесса. Такая повторная обработка часто применяется для пленок, содержащих добавки, если между экструзией и нанесением покрытия прошло некоторое время.

Повторная обработка более распространена в тех случаях, когда используются покрытия на водной основе или закрепленные излучением в противоположность покрытиям на основе растворителей, которые быстрее впитываются и вступают в связь. Например, пленка с поверхностным натяжением 31 дин/см2 может быть обработана до уровня 40 дин/см2 на экструдере. После доставки и хранения воздействие времени и добавок может снизить поверхностное натяжение пленки до 36 дин/см2 или менее. При таком уровне покрытия на основе растворителей вполне могут обеспечить высокое качество продукта без дополнительной обработки. Однако покрытие на водной основе или закрепленное излучением может потребовать повторной обработки пленки и повышения ее поверхностного натяжения до 40 дин/см2 или более.

Рис. 2. Изменение уровня поверхностного натяжения

материала в зависимости от времени

Опыт показывает, что для повышения поверхностного натяжения на данную величину повторная обработка предварительно обработанной пленки требует меньшей плотности потока энергии, чем обработка пленки, которая не подвергалась предварительной обработке.

Содержание добавок, то есть количество добавок в частицах на миллион, которое содержится в пленке, оказывает значительное влияние на чувствительность пленки к обработке и способность сохранять эффект обработки. Высокое содержание добавок требует увеличения плотности потока энергии, чтобы повысить поверхностное натяжение пленки на необходимую величину. Кроме того, высокое содержание добавок снижает способность пленки сохранять эффекты обработки коронным разрядом. Это обусловлено тенденцией добавок «выпотевать» (создавать пленку) или мигрировать на поверхность и маскировать эффект обработки. Считается, что добавки скорее мигрируют на поверхность пленки, которая подвергалась обработке.

Время. Обработанные поверхности с течением времени утрачивают свои свойства. Это относится ко всем методам поверхностной обработки и ко всем пленкам, даже не содержащим добавок. Масштаб утраты зависит от типа пленки, уровня обработки, типа обработки и продолжительности временного периода. Исследование покрытий, нанесенных экструзионным методом, показало, что в первые девять дней после обработки утрачивается от 1 до 7% результатов обработки. После 37 дней теряется 32–38%.

Расчет мощности

Чтобы выбрать установку для обработки коронным разрядом адекватной мощности для данного применения, необходимо тщательно изучить несколько параметров машины и материала. Так как некоторые установки обрабатывают целый ряд материалов, целесообразно определить самый трудный для обработки материал и мощность оборудования для этого материала. Некоторые параметры могут потребовать изучения минимального и максимального значений для правильного подбора компонентов. Поставщики установок разработали спецификации, содержащие всю информацию, которая может оказать влияние на размер установки. Каждый параметр влияет на физическую или электрическую конструкцию системы и, в конечном итоге, на способность системы выполнять требования в отношении качества и долгосрочной надежности.

Помимо времени к ослаблению действия обработки коронным разрядом могут привести другие факторы, в том числе добавки, температура окружающей среды во время хранения и последствия перемотки. Поэтому вторичная обработка непосредственно перед печатью достаточно распространена. Но если материал не подвергался обработке, его практически невозможно изменить последующей обработкой.

На выбор мощности блока питания и типа установки для обработки коронным разрядом также влияют скорость поточной линии, содержание добавок и т. д. Чем выше скорость линии, тем мощнее должен быть блок питания, так как время пребывания материала в зоне действия короны уменьшается. И наоборот, многие производители обнаружили, что сложные материалы можно обрабатывать, замедляя скорость потока, когда это необходимо.

В процессе обработки коронным разрядом выделяется озон. Он вреден для здоровья, кроме того, он вызывает коррозию оборудования, если не удалить его из рабочей зоны. Там, где приняты жесткие экологические правила, необходимо использовать нейтрализаторы озона. Их можно приобрести у большинства производителей «коронного» оборудования.

Заключение

Состояние дел в технологии поверхностной обработки помогает увеличить поверхностное натяжение материалов на практике. Однако чтобы удовлетворить требования постоянно меняющихся материалов (как материалов-основ, так и покрытий) и производственных параметров, технология поверхностной обработки должна наступать на двух фронтах. Во-первых, наука о поверхностной обработке должна определить механизм изменения характеристики поверхности на молекулярном уровне. Во-вторых, технология поверхностной обработки должна обеспечивать адекватный уровень обработки с учетом постоянного роста ширины полотна и скорости поточной линии, диктуемого экономикой производства.

![]()

Издательство «Курсив»

|