|

||||||

|

|

|

В. Шибанов, профессор, д-р хим. наук,

Украинская академия печати (Львов)

(Продолжение. Начало см.

«Флексо Плюс» № 1-2002, с. 40–43)

|

Вниманию читателей — вторая часть статьи о роли растворителя в процессе изготовления фотополимерных флексографских печатных форм. |

Хронологически первым и наиболее распространенным, до недавних пор, растворителем для вымывания ФФПФ был смесевой состав на основе перхлорэтилена и н-бутанола, взятых в соотношениях 4:1 или 3:1. Этот растворитель применялся с очень большим успехом, так как обеспечивал высокую скорость растворения пробельных элементов ФФПФ, легко регенерировался путем обычной перегонки при атмосферном давлении, отличался высоким уровнем пожаробезопасности. Вместе с тем, его существенным недостатком является токсичность для обслуживающего персонала и окружающей среды. Все большая обеспокоенность общественности возрастающими темпами загрязнения окружающей среды стимулировала принятие рядом европейских стран в конце 80-х — начале 90-х гг. прошлого века законодательных актов, запрещающих или сильно ограничивающих количество промышленных выбросов хлорорганических углеводородов, и в первую очередь, фреонов и перхлорэтилена. Предсказуемой и неизбежной реакцией ведущих мировых производителей ФПМ была разработка и организация производства так называемых альтернативных растворителей, которые не содержат хлорированных углеводородов. В табл. 1 представлены некоторые свойства альтернативных растворителей разных фирм, а в табл. 2 — характеристики технологических процессов с их применением.

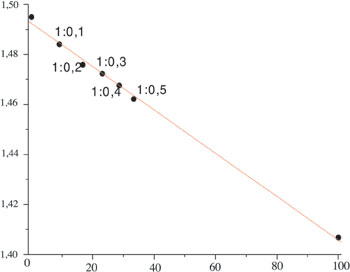

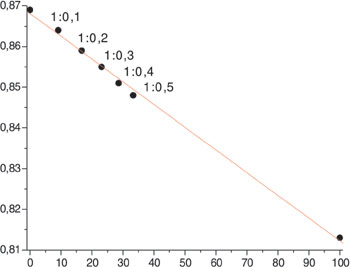

К числу неоспоримых преимуществ органических растворителей относится возможность их многократной регенерации. Качество регенерированных смесевых растворителей проще всего контролировать по суммарной величине таких аддитивных параметров, как, например, плотность или показатель преломления. На рис. 1 и 2 представлены примеры изменения соответственно показателя преломления и плотности смесей, состоящих из углеводорода А и спирта В. Видно, что по величине каждого из этих параметров можно контролировать состав смеси и выполнять его корректировку после регенерации. Например, увеличение показателя преломления смеси А+В обусловлено пропорциональным уменьшением содержания компонента В.

На практике показатель преломления смесевых растворителей можно использовать для количественной оценки состава так же, как и другие аддитивные параметры, например, плотность. Показатель преломления смеси является аддитивной суммой показателей преломления компонентов. Поэтому количественное значение суммарного показателя зависит от содержания отдельных составляющих. Особенно это удобно в том случае, если используются двухкомпонентные смеси. К сожалению, «на глаз» показатель преломления определить нельзя — только при помощи рефрактометра.

Таким образом, выбор растворителя для проявления рельефного изображения определяется сочетанием многих факторов: типом используемых фотополимеризующихся пластин, параметрами растворимости растворителя, допустимыми значениями его летучести, токсичности, пожароопасности, а также стоимости и доступности.

| Таблица 1. Свойства хлорорганических и альтернативных растворителей | |||||

| Марка растворителя | Фирма

произво- дитель |

Состав* | Свойства растворителей | ||

| Интервал температур кипения, °С | Плотность при 20°С, г/см3 | Область воспла- менения, % об. |

|||

| Perchlorethylen n-butanol |

Различные химические фирмы |

Перхлорэтилен н-бутанол их смесь 4:1 их смесь 3:1 |

121 118 110 109 |

1,63 0,81 1,46 1,42 |

Отсутствует 1,7-2,0 7,7-16,1 6,9-17,6 |

| Optisol-737 Flexosol Unison |

DuPont | ГА+ИГ ВАУ+спирт ВАР+спирт |

155-220 80-215 157-215 |

0,86 0,85 0,91 |

0,6-7,0 1,0-6,1 1,1-6,5 |

| Solvit QD | Polyfibron | не содержит хлора | 177-210 | - | - |

| Nylosolv | BASF | ВАУ+пентанол-1 | 138-215 | 0,81 | 1,2-7,8 |

| Intersol NW | Asahi | не содержит хлора | 180-206 | 0,91 | - |

* ГА — гептилацетат; ИГ — изогептанол, ВАУ — высшие алифатические углеводы; ВАР — высшие ароматические углеводы

| Таблица 2. Характеристики технологических процессов изготовления ФФПФ с применением альтернативных органических растворителей | ||||||||

| Техноло- гический процесс |

Пара- метры процесса |

Используемый растворитель | ||||||

| Perchlor | Optisol | Flexosol | Unisol | Intersol NW | Nylosolv | Solvit QD | ||

| Вымывание форм | Время, мин Темпе- ратура, °С |

3–7 20–25 |

7–15 34–35 |

5–12 28–32 |

4–7 20–24 |

5–15 20–30 |

5–15 20–30 |

6–10 20–30 |

| Сушка форм | Время, ч Темпе- ратура, °С |

1,5–2,0 60–70 |

2 60–80 |

3 60–80 |

3 и более 60–80 |

- 60–80 |

2–3 60–80 |

1–2 60–80 |

| Регене- рация раствори- теля |

Давле- ние Темпе- ратура, °С |

атмосф. 140–160 |

вакуум до 250 |

вакуум до 250 |

вакуум до 250 |

вакуум до 250 |

вакуум до 250 |

вакуум до 250 |

Наличие большого ассортимента растворителей, которые потенциально пригодны для вымывания рельефного изображения ФФПФ, к сожалению, не упрощает задачу выбора лучшего из них. Очевидным общим недостатком существующих альтернативных фирменных растворителей является их пожароопасность. Кстати, именно по этой причине все такие растворители содержат антистатические добавки, предотвращающие возможность электростатического разряда. Сегодня задача выбора оптимального растворителя для изготовления ФФПФ определенного типа наиболее просто и наименее рискованно решается путем использования рекомендованного фирмой эксклюзивного растворителя.

|

Другие решения

|

Всем понятно, что устранение органических легколетучих, пожароопасных, достаточно токсичных, дорогостоящих и экологически небезопасных растворителей является актуальной проблемой. Вполне очевидны и основные стратегические направления ее решения, а именно:

- использование в качестве растворителей воды и/или водных растворов;

- устранение операции вымывания из технологической цепи процесса изготовления ФФПФ;

- разработка новых технологических процессов изготовления ФФПФ.

Возможность использования воды и водных растворов в качестве растворителей для вымывания рельефного изображения привлекла внимание фирм-разработчиков ФПМ немного раньше, чем обострилась экологическая проблема. Это объяснялось естественной пожаробезопасностью воды ее доступностью и сравнительно низкой ценой. Тогда же утвердилось мнение, что в связи с отсутствием токсичности воды, отпадает и необходимость очистки водных вымывных растворов после изготовления ФФПФ. Ошибочность такого понимания задачи очистки промстоков теперь очевидна, так как, например, с 1 м2 пластин в среднем вымывается до 1,5 кг органических компонентов из состава ФПК, которые значительно более токсичны, чем сам растворитель, то есть вода. В то же время, процесс очистки водных стоков часто намного более трудо- и энергоёмкая задача, чем регенерация органических растворителей. При этом следует учитывать также, что водовымываемые ФПМ содержат в качестве пленкообразующих компонентов ФПК водорастворимые полимеры, которые, как правило, дороже и менее эластичны, чем термоэластопласты. Возможно поэтому водорастворимые ФПК для изготовления ФФПФ не так распространены, как органорастворимые.

Рис. 1. Зависимость между показателем преломления смеси и содержанием компонентов

Рис. 2. Зависимость между плотностью смеси и содержанием компонентов

В фундаментальном плане процессы вымывания водорастворимых ФПК подчиняются тем же законам, что и органорастворимых. Особенности состоят в природе пленкообразующего полимера и мономеров водорастворимых ФПК, которые, как правило, значительно более полярны. В этом случае в определении межмолекулярного взаимодействия растворителя и компонентов ФПК превалируют полярные параметры растворителей, изменяется количественная и качественная картина взаимодействия, что влияет и на скорость процесса вымывания.

Применение воды в качестве растворителя, конечно, заметно улучшает условия работы на участке изготовления форм. Но заблуждением было бы считать, что использование воды исключает необходимость очистки вымывных растворов. Якобы эти растворы можно безболезненно для окружающей среды сбрасывать в канализацию. С каждого квадратного метра вымытых пластин в среднем вымывается от 0,5 до 2,0 кг ФПК, которая содержит много органорастворимых компонетов, далеко не безвредных для нас и братьев наших меньших. Их надо извлекать из стоков. Для водных растворов это сделать непросто и недешево стоит. Пока еще проще регенерировать органические растворители.

В 1999 г. фирма Du Pont предложила принципиально новую технологию и материалы (Cyrel FAST) для изготовления ФФПФ, предусматривающую проявление рельефного изображения путем плавления незаполимеризовавшихся участков форм при их обработке в специально сконструированном модуле. Расплавленная ФПК адсорбируется, впитывается и снимается специальной тканью, которая после этого направляется на утилизацию. Такой технологический процесс не требует применения растворителей, а следовательно, исключается и сушка проявленных форм. Несмотря на заманчивую перспективу, внедрение материалов и технологии Cyrel FAST требует еще неоднократной практической проверки, оценки и адаптации.

Еще в 1979 г. автор настоящей статьи в соавторстве с другими учеными предложил способ получения рельефных изображений путем фотодеструктивного испарения облученных и нагретых до критической температуры полимеризации композиционных составов (АС СССР № 706816).

Экологически чистые вода, диоксид кремния (песок) и углекислый газ — вот состав основных отходов технологического процесса изготовления флексографских печатных форм, предложенных фирмой Polywest Kunststofftechnic. Можно сказать, что такая технология приближается к эталону экологической безопасности. Суть технологического процесса изготовления флексографских печатных цилиндров Novotec и флексографских печатных форм Novotec to Plate, который предложен фирмой Polywest Kunststofftechnik, заключается в гравировании слоя кремнийорганического полимера с помощью СО2- или YAG-лазеров. После лазерной обработки поверхности формы достигается очень высокая степень чистоты поверхности, а точность форм по толщине не более 10 мкм. При этом твердость форм по Шору А находится в пределах 60-70 ед., а толщина тонких штрихов 50 мкм. Если лазерное гравирование кремнийорганического полимера можно назвать экологически чистой технологией, то процесс промышленного производства исходных кремнийорганических полимеров, например, полидиалкилсилоксана, к сожалению, к таковым даже не приближается.

|

Заключение

|

Многоликий растворитель еще многие и многие годы будет объектом пристального внимания любознательных исследователей и конкретных потребителей. Актуальность поиска лучшего растворителя для технологического процесса изготовления флексографских фотополимерных печатных форм может быть заметной проблемой значительно меньший отрезок времени. Как говорил человек в пенсне: «Все это зависит от того, с какой точки зрения смотреть на предмет, все это, Никанор Иванович, условно и зыбко» (М. Булгаков. «Мастер и Маргарита»).

![]()

Издательство «Курсив»

|