|

||||||

|

|

фотополимеризации, или Как повлиять на процесс изготовления печатных форм |

Д-р

А. Каннурпати, д-р Б. Тейлор,

научно-исследовательское

отделение компании

DuPont Cyrel Packaging Graphic Products, США

|

Это первая из двух статей, посвященных современному взгляду на фотополимеризацию. В ней рассматриваются основные механизмы реакций фотополимеризации и стадии создания УФ-изображения в процессе изготовления печатной формы. |

Считается, что процесс фотополимеризации был известен еще в Древнем Египте (около 1,5 тыс. лет до н. э.) и применялся как часть процесса мумифицирования. С развитием науки в начале 20-х гг. XIX в. природные смолы на металлических подложках стали подвергать воздействию солнечного света для получения грубых изображений. В ХХ в. Луи Пламбек из фирмы DuPont использовал процесс фотополимеризации для получения печатных изображений. Первый патент в этой области был выдан ему в 1950 г. В настоящее время существуют сотни, если не тысячи патентов на формирование (запись) изображения в самых различных отраслях промышленности — от электроники до полиграфии.

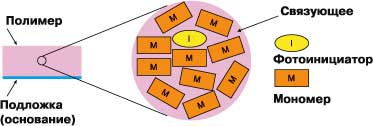

Рис. 1. Основные компоненты фотополимерной формной пластины

В самой полиграфии существуют различные варианты применения фотополимеризации под действием УФ-лучей. Наиболее распространены фотополимерные печатные формы и УФ-краски.

В

течение последних трех

десятилетий качество печати с

фотополимерных форм

значительно возросло, что

немало способствовало

интенсивному развитию

флексографии. Предметом

настоящей статьи является

механизм формирования

изображения на этих

вездесущих фотополимерных

пластинах.

|

Процесс фотополимеризации

|

Флексографские фотополимерные формы могут быть изготовлены из твердых или из жидких составов. Заготовка пластины (без изображения) состоит из нескольких основных компонентов: связующего, мономера и фотоинициатора. Возможно использование смесей различных материалов. В настоящее время для изготовления твердых пластин применяют преимущественно твердые (полимерные) связующие, жидкие мономеры и фотоинициаторы, в то время как в жидких системах используют только жидкие компоненты. Свойства материалов, такие, например, как твердость, можно изменять, используя основные компоненты и пластификаторы с соответствующими характеристиками. Применение твердых связующих в комбинации с жидкими компонентами открывает более широкие возможности варьирования свойств, чем в композициях, состоящих только из жидких ингредиентов. Поэтому твердые фотополимерные пластины могут иметь более широкую область применение, чем жидкие.

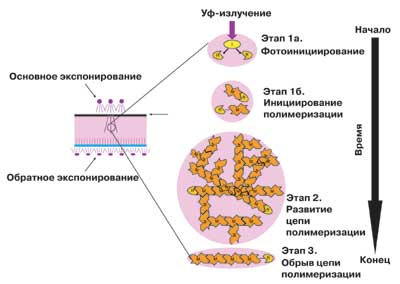

Твердые связующие служат нескольким целям. Главная — обеспечить основу для удержания мономера и фотоинициатора в исходном состоянии, а также служить оборотной стороной для печатной пластины с записанным изображением. Фотоинициатор является молекулой, которая под действием света возбуждает цепную реакцию в сырой пластине. Эта реакция, известная как фотополимеризация, представляет собой процесс, при котором молекулы мономера и полимерное связующее выстраиваются вместе для образования трехмерной (объемной) сетки на участках, подвергнутых действию УФ-лучей. На рис. 1 в упрощенной форме изображены основные компоненты пластины. Розовый фон — полимерное связующее, желтые эллипсы (I) — фотоинициаторы, оранжевые прямоугольники (М) — молекулы мономера. Фотополимеризация начинается, когда УФ-лучи с максимальной длиной волны 365 нм (УФ-А) во время основной экспозиции воздействуют на пластину через маску, пленочный негатив или обратную сторону. На рис. 2-1а показана первая стадия, когда молекула фотоинициатора поглощает свет и разрушается, образуя радикалы (R).

Эти свободные радикалы реагируют с молекулами мономера, сообщая им реакционную способность к другим молекулам мономера (рис. 2-1б). Эта часть цепной реакции называется инициированием. Активные молекулы мономера реагируют друг с другом и полимерным связующим с образованием сшитой сетки. При этом происходит изменение физических свойств сырого фотополимерного материала пластины. Эта часть цепной реакции, при которой образуется сетка (рис. 2-2), получила название «развитие цепи».

Когда две активные молекулы (мономер или радикалы) реагируют друг с другом, они образуют деактивированную цепь или часть сетки. Такая реакция называется обрывом цепи (рис. 2-3). Пока УФ-излучение воздействует на материал, а еще не весь фотоинициатор (и мономер) прореагировал, доминирует реакция развития цепи. Если УФ-свет выключен, доминирует обрыв цепи и реакция прекращается. Такая возможность вызывать и обрывать реакцию путем включения и выключения УФ-света позволяет регулировать время процесса фотополимеризации. Изготовитель форм также может управлять процессом, накладывая маску или пленочный негатив, которые выборочно пропускают лучи, блокируя их на выделенных участках. Процесс фотополимеризации, показанный на рис. 2, зависит от суммарной энергии УФ-излучения, поданого на пластину.

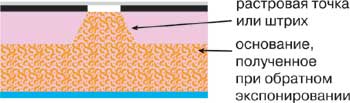

Сшитая сетка, сформировавшаяся в зоне изображения (основание, растровая точка или штрих), показана оранжевым цветом на рис. 3. Полимеризация изменяет физические свойства фотополимера. В этом ключ к проявлению (вымыванию) требуемого изображения на готовой форме. Полимеризованные или сшитые участки становятся нерастворимыми в вымывном растворе. Изменение растворимости используют в процессе вымывания. Так же резко могут изменяться свойства расплавов, что в результате используется для термического проявления. Эти изменения могут оказаться нежелательными, если отсутствует должный контроль за композицией пластины и процессом изготовления.

|

«Приручение» полимеризации

|

Здесь мы постараемся описать, как изготовитель форм может эффективно управлять процессом фотополимеризации, контролируя время процесса, а также размеры (включая глубину полимеризации) элементов изображения. Основные стадии изготовления включают: обратное экспонирование для создания основания, основное экспонирование требуемого изображения через пленочный негатив или маску для выборочной (селективной) полимеризации или сшивки пластины и, наконец, проявление (вымывание), которое производится в процессоре с органическим растворителем или водным раствором, либо в термопроцессоре. Изготовление формы завершают экспонированием в УФ-С-лучах (с максимальной длиной волны 254 нм) для снижения липкости и дополнительным экспонированием для упрочнения формы.

Рис. 2. Процесс фотополимеризации

Обратное экспонирование. Обратное экспонирование выполняется для создания основания. Каким образом можно регулировать толщину основания или, наоборот, глубину рельефа? Часто изготовитель использует накопленный опыт (то есть результаты предыдущих работ) для определения времени экспонирования, необходимого для создания основания определенной толщины. Но эта информация может устареть. Для точного определения требуемого времени необходимо провести ступенчатый тест на обратное экспонирование, который предусматривает разное время (несколько ступеней) обратного экспонирования на одной и той же пластине и ее проявление без основного экспонирования. Измеряя глубину рельефа или толщину основания после различных экспозиций, можно определить нужное время обратного экспонирования. При проведении теста изготовитель ведет контроль времени фотополимеризации.

УФ-лампы в экспонирующих устройствах будут стареть, и энергетический выход за данный промежуток времени будет меняться. Таким образом, лучше рассчитывать экспозицию по количеству энергии, чем по времени. Периодический контроль энергетического выхода источников излучения (в зависимости от использования) позволяет изготовителю форм производить регулировку в соответствии с «возрастом» лампы. Точно откалиброванный радиометр УФ-А-излучения используют для замера энергетического выхода ламп. При соответствии спектра длин волн ламп и радиометра, которое является определяющим, большинство поставщиков формных пластин и оборудования могут рекомендовать прибор для использования. При смене поставщика рекомендуется провести ступенчатый тест на обратное экспонирование для всех серий пластин.

Основное экспонирование. На стадии экспонирования в УФ-А-лучах пластину облучают через пленочный негатив или другую маску. Регулирование интенсивности излучения, необходимого для изготовления высококачественной печатной формы, также производится опытным путем. Однако существуют технические средства для точной регулировки интенсивности излучения для основного экспонирования. Рассматривая технические средства в этом разделе, мы снова возвращаемся к механизму фотополимеризации.

Рис. 3. Проэкспонированная печатная форма перед вымыванием

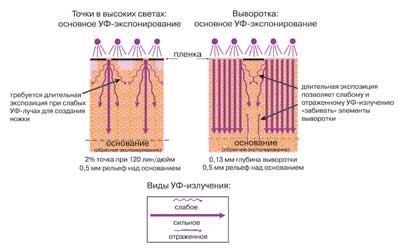

Почему расход энергии меньше для формирования плашек, чем для 2-процентных точек в высоких светах? Для ответа на этот вопрос необходимо понять, как процесс фотополимеризации распределяется в пространстве. Во-первых, плашка формируется при экспонировании пластины в УФ-А-лучах через прозрачную поверхность негатива. Точки же создаются при экспонировании через поверхность, которая пропускает только 2% УФ-лучей. Таким образом, в 2% поверхности значительно меньше УФ-энергии (1/50), доступной для полимеризации опорной структуры на 0,5–0,75 мм в глубину (в верхней части основания). В результате сшивка нижней части 2-процентных точек до уровня, когда она может противостоять вымыванию, происходит дольше, чем сшивка нижней поверхности плашки. Результатом регулирования интенсивности УФ-излучения на поверхности (в двух измерениях — по изображению на пленке) является переменная глубина его воздействия на пластину (третье измерение).

Что происходит с мелкими элементами на выворотке, если необходима длительная экспозиция для закрепления на пластине тонких элементов в высоких светах? Когда мелкий элемент на выворотке начнет закрываться? Все это связано с интервалом экспозиций. Выполнение высококачественных работ, содержащих очень мелкие точки и элементы выворотки на одной и той же пластине, часто оказывается на пределе возможностей фотополимеризации. Рис. 4 отражает эту классическую проблему. Большие затраты энергии или времени на экспонирование необходимы для создания опорной структуры, закрепляющей точки высоких светов. Одновременно УФ-лучи рассеиваются и попадают на те участки, где не должно формироваться изображение. Излучение, воздействуя на такие участки, как основания мелких элементов на выворотке, начинает сшивку или фотополимеризацию материала пластины, не давая ему остаться неполимеризованным на этих участках. В результате появляются «забитые, закрытые» элементы выворотки.

Рис. 4. Влияние длительности экспонирования

Предусмотрено несколько методик, которые изготовитель форм может использовать для решения этой проблемы. Очень важно представлять интервал экспозиций используемого продукта (то есть физический предел продукта/системы). Эта информация может быть получена от поставщика и при проведении на предприятии ступенчатого теста на основную экспозицию. Эти испытания помогут определить как минимальный расход энергии на экспонирование для закрепления в высоких светах 2-процентных элементов, так и максимальный расход на экспозицию, после которой линия (например, 0,75 мм) или точка на выворотке не остаются открытыми. Эти ограничения обеспечивают интервал экспозиций на пластине в специфических условиях. Если какой-либо случайный заказ может выйти за указанные пределы, изготовитель должен применить выборочное маскирование участков выворотки после того, как часть основного экспонирования уже проведена, и продолжать экспонирование для закрепления мелких элементов (другой «приручения» пример во времени и пространстве).

Рис. 5. Кислородный эффект

Измерение экспозиции в единицах энергии вместо времени является хорошей практикой для стадии основного экспонирования как такового. В дополнение, периодическое тестирование по участкам пластины для контроля разброса экспозиции рекомендуется по тем же самым причинам, которые рассматривались в первой части, когда речь шла об обратном экспонировании. Поскольку основное внимание было сосредоточено на этапе формирования изображения, нужно отметить, что на этапе вымывания, или проявления, также встречаются факторы, которые могут косвенно оказать влияние на интервал экспозиции. Например, если проявляющий раствор процессора недостаточно подкреплен или неправильно выбрано положение щеток в процессоре, то возможно заполнение

элементов выворотки. И в этом случае создастся неверное представление, что экспозиция выбрана неправильно. Нужно, чтобы вся система работала эффективно, и частью этой системы является формирование изображения.

|

Цифровые формы

|

Цифровые фотополимерные формы с момента их внедрения в середине 90-х гг. в значительной степени способствовали повышению качества флексографской печати.

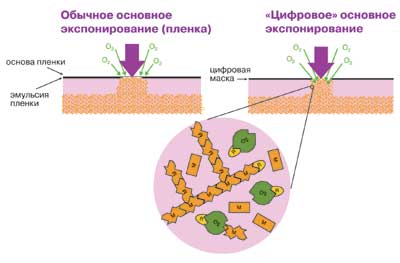

Для изготовления цифровых форм используется интегральная маска на форме, которую удаляют (или выжигают) в соответствии с изображением просредством ИК-лазера. Использование тонкой маски, которая является частью формной пластины, в отличие от более толстого пленочного негатива и вакуумного прижима пластины, уменьшает рассеяние света, что делает более четкими высокие света и элементы на выворотке. Наряду с уменьшенным светорассеянием отличительной особенностью способа является экспонирование УФ-изображения без применения вакуума. Химическая реакция, обозначенная как кислородный эффект, заметно влияет на формирование изображения на пластине. Как показано на рис. 5, большое количество молекул кислорода (О2) в отсутствие вакуума инициирует побочную реакцию. Свободные радикалы преимущественно реагируют с вновь поступающими из воздуха молекулами О2. Хотя молекула О2 может активно реагировать с молекулой мономера, скорость такой реакции значительно ниже, чем скорость, с которой активная молекула мономера реагирует с другой молекулой мономера. Конечный эффект такой побочной реакции радикала с О2 известен как ингибирование, которое замедляет полимеризацию или образование сшивок.

Эффект ингибирования ведет к уменьшению размеров точек. Как показано на рис. 5, во время основной экспозиции через маску участки, которые могли бы сшиваться, образуя тем самым широкую опору для точки, остаются в равновесии с окружающим воздухом. При таком равновесии в данной зоне имеется достаточное количество кислорода, чтобы заметно уменьшить полимеризацию или сшивку. В результате при экспонировании без вакуумной камеры образовавшаяся точка меньше по размеру, чем точка на маске, и имеет более крутое опорное основание, чем точка, созданная с применением вакуума.

Дает ли сужение точки положительный эффект? Да, бесспорно! Заметные улучшения в качестве печати, которые продемонстрировала «цифровая» флексография, в значительной степени связаны с этим явлением. Меньшая по размеру, резко очерченная точка позволяет печатать более мелкие элементы в высоких светах. Более открытые элементы в глубоких тенях и на выворотке (тоже в результате кислородного эффекта) дают лучшую проработку мелких деталей. Поскольку сужение и резкость точки являются составной частью процесса изготовления цифровой печатной формы, значительно уменьшены ограничения на воспроизведение тонов в цифровых допечатных процессах, что защищает изображение от искажения. Цифровые фотополимерные формы можно использовать для выполнения работ с самым высоким разрешением, которые по качеству часто соперничают или даже превосходят офсетную и глубокую печать.

Продолжение в следующем номере.

![]()

Издательство «Курсив»

|