|

||||||

|

Д. Поляков,

аспират МГУП,

технолог «Исратэк»

новый способ отделки

Тиснение фольгой - один из самых эффектных способов отделки. Однако он весьма недешев, а для термочувствительных материалов вообще неприменим. Холодное тиснение с помощью УФ-лака - хорошая альтернатива

Cовременная этикеточная продукция в настоящее время зачастую приобретает характерную черту: ее полиграфическое исполнение чрезвычайно сложно.

Для изготовления высококачественной привлекательной этикетки заказчики и исполнители идут на самые замысловатые ухищрения. Это и применение специальных дизайнерских «коллекционных» бумаг, и многокрасочная печать в 6-8 красок с использованием дополнительных (Pantone) или специальных красок (флуоресцентных, перламутровых, термочувствительных), и комбинирование нескольких способов печати, например, флексографии и ротационного трафарета.

Однако этикетку становится мало просто напечатать, необходимо провести еще целый ряд сложных отделочных операций, которые призваны обеспечить ей максимально привлекательный вид. Очень часто используют разнообразное лакирование, в том числе и выборочное, вырубку по сложному контуру, ламинирование и многое другое. В настоящее время огромную популярность в производстве этикеток приобрело тиснение фольгой. Причиной является возможность придать этикетке прекрасный внешний вид, что на сегодняшний день играет решающую роль при выборе продукции покупателем. Фольга придает характерный металлический блеск, чего невозможно добиться, используя металлизированные печатные краски. Даже применение металлизированной бумаги или пленки не дает такого эффекта, которого можно достичь тиснением фольгой, а кроме того, при печати по металлизированным материалам возникает целый ряд дополнительных трудностей, с которыми тоже приходится считаться. Сейчас для производства самоклеящихся этикеток в основном используются узкорулонные машины различных способов печати, которые обеспечивают весь спектр печатных и отделочных операций за один прогон. Для горячего тиснения фольгой на узкорулонных машинах устанавливают специальные секции. Тиснение в этом случае осуществляется с помощью нагревающегося гравированного латунного вала специальной полиграфической фольгой. Данный способ отделки этикеток прекрасно зарекомендовал себя для производства больших объемов продукции, однако, его более широкое применение ограничено рядом серьезных недостатков: Не стоит забывать, что к этикеточной продукции предъявляются очень противоречивые требования, поскольку, с одной стороны, этикетка не является самостоятельно продаваемым товаром - это лишь дополнение к основному продукту, а с другой стороны, любой товар должен быть снабжен максимально привлекательной этикеткой. Так как для производителя товара расходы на этикетку являются прямыми затратами, заказчик хочет сократить их до минимума. Естественно, при постоянных, повторяющихся тиражах в сотни тысяч этикеток затраты на вал горячего тиснения становятся незаметными и практически не влияют на себестоимость одной этикетки. Но что делать, если тиражи этикеток составляют всего 150-200 тыс. штук в год? Или когда нужно сделать пробный тираж, который составляет 10-15 тыс. этикеток? В этом случае стоимость вала будет выше всех остальных затрат на этикетку вместе взятых. Для таких случаев можно рекомендовать способ, который получил название «холодное тиснение фольгой».

|

Холодное тиснение

|

Данная технология включает в себя нанесение на желаемый запечатываемый материал так называемого лака холодного тиснения - специально разработанного адгезива. Лак наносится с применением обычной фотополимерной формы во флексографской печатной секции, частично полимеризуется УФ-лучами, на него наносится фольга, после чего, уже в рулоне, в течение нескольких часов происходит окончательная полимеризация лака.

Для холодного тиснения фольгой могут использоваться специальные секции с регулируемой мощностью УФ-ламп, либо переделанные секции ламинирования. Причем специальные секции холодного тиснения могут использоваться как обычные флексографские. Холодное тиснение фольгой имеет несколько преимуществ: для этой технологии, в отличие от горячего тиснения, не требуется отдельного оборудования; не нужен гравированный латунный цилиндр; маленькие тиражи экономически выгодны; отклонения совмещения легко контролировать. Для процесса холодного тиснения фольгой используются обычные фотополимерные флексографские печатные формы, что и делает его более экономичным по сравнению с горячим. Кроме того, методом холодного тиснения фольгой могут без проблем обрабатываться чувствительные к воздействию температуры материалы. Однако имеет значение качество поверхности материала - она должна быть достаточно гладкой. По этой причине данная технология применима только для тиснения по пленочным материалам (полиэтилен, полипропилен и т. д.) или высокоглянцевой мелованной бумаге. В процессе холодного тиснения быстро и эффективно получается высококачественное декорирование при оптимальной скорости. При горячем же тиснении используются дорогие латунные штампы, которые проходят нагревательный цикл, что замедляет процесс. Помимо этого, тяжелый латунный вал, нагретый до температуры порядка 120-160°С (в зависимости от свойств фольги и скорости тиснения), после окончания печати тиража остывает 2-3 ч, прежде чем его можно будет снять, что иногда затрудняет подготовку к следующему тиражу, в то время как секцию, используемую под холодное тиснение, смывают обычным образом в течение нескольких минут.

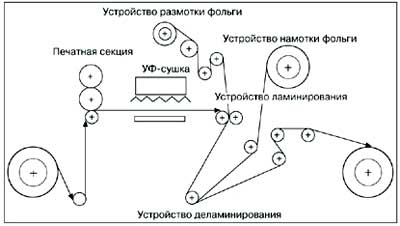

Технологическая схема холодного тиснения

Как правило, устройство устанавливается перед последними печатными секциями или же между двумя любыми флексографскими секциями. В печатной секции, используемой для холодного тиснения, сюжет наносится на полотно в виде частичного лакового слоя. В холодном тиснении фольгой может применяться специальный УФ-лак как с катионным, так и с радикальным отверждением. Давление в зоне контакта при этом регулируется таким образом, чтобы фольга как бы припрессовывалась к лаковому слою (материал и фольга прижимаются между двумя цилиндрами). Для качественного тиснения рекомендуется давление в 10-15 кг на квадратный дюйм. Наилучшие результаты получаются при применении прикатного валика из жесткой резины (с твердостью 85° по Шору А или выше) и стального валика противодавления. Затем лишняя фольга вместе с подложкой удаляется с помощью деламинирующего устройства.

Образцы этикеток с холодным тиснением фольгой

В настоящее время предлагаются разнообразные виды фольги для тиснения (золотых, серебряных, других металлических цветов, в том числе разноцветные и голографические), которые производятся несколькими компаниями.

Металлизированная фольга для холодного тиснения состоит из следующих слоев: За счет легкого отделения слоев фольга хорошо переносится на запечатываемый материал при высокой скорости тиснения. Результаты тиснения зависят от характеристик печатающего и ламинирующего устройства печатной машины, а также от свойств лака, который был использован. Полное закрепление фольги при холодном тиснении происходит через 1-2 дня. Нанесенная таким образом фольга может быть покрыта лаком или каширована пленкой. Количество нанесенного лака должно быть в пределах от 3 до 7 г/м2, в зависимости от гладкости поверхности запечатываемого материала. Чем она меньше, тем больше необходимо нанести лака. При печати по пленке наилучшие результаты получаются при использовании анилоксового вала с линиатурой порядка 140 лин/см и теоретическим объемом 7-8 см3/м2. Возможно применение вала и с более высокой линиатурой, но в этом случае возможны осложнения, в особенности при печати больших плашек, из-за недостаточной толщины лакового слоя. При печати поверх краски рекомендуется применять тяжелый анилоксовый вал с линиатурой порядка 100 лин/см и теоретическим объемом не менее 12-13 см3/м2 .

Образцы этикеток с горячим тиснением фольгой

В отличие от красок лак мягкий и липкий, поэтому необходимо исключить его контакт с валами. Для этого секции сушки должны быть расположены на той же высоте, что и печатная секция. После этого материал должен немедленно поступать в секцию припрессовки фольги. Для полимеризации УФ-лучами необходимо использовать лампы среднего или высокого напряжения мощностью примерно 120 Вт/дюйм. Эта мощность эффективна при нормальной скорости работы. Необходимо, чтобы мощность ламп можно было регулировать для подбора оптимальных параметров и получения качественного тиснения.

Рекомендуется располагать УФ-лампу на расстоянии 0,4-0,65 м от устройства для тиснения. Чем выше скорость работы, тем больше должно быть расстояние. Нормальная рабочая скорость печати и нанесения фольги - 45-70 м/мин. Однако в таких условиях процесс тиснения трудно контролировать и возможно появление брака. Поэтому работать на подобных скоростях можно только при соответствующем опыте в холодном тиснении. Необходимо помнить, что при слишком низкой скорости лак может быть переэкспонирован и его липкости будет недостаточно, чтобы обеспечить качественный перенос слоев фольги на поверхность запечатанного материала. При слишком высокой скорости лак не успевает полимеризоваться и достичь оптимальной липкости. Кроме того, до момента, когда фольга будет отделяться от подложки, проходит слишком мало времени. Желательно, чтобы после начального прижатия фольга двигалась вместе с запечатанным материалом ровно в течение некоторого времени под контролируемым давлением и натяжением (для лучшего приклеивания). Ошибки и брак, возникающие при холодном тиснении, объясняются нарушением технологии или неправильно подобранными режимами. Низкое качество лака для холодного тиснения непосредственно отражается на переносе фольги на поверхность материала. Лак может стать неэффективным в результате высокой абсорбции на пористых материалах. Катионное отверждение замедляется химически несовместимыми веществами, содержащимися в покрытии или красках материала (карбонаты и амины). На практике лучшие результаты получаются, если поверхность материала запечатывается соответствующим праймером перед печатанием лака. При использовании лака с катионным механизмом полимеризации можно столкнуться со следующими проблемами:

![]()

Издательство «Курсив»

|