|

||||||

|

Дитер Пешель,

Windmoellere&Hoelscher

Что дает бесступенчатое изменение длины оттиска при печати упаковки на различных материалах? Техника прямых приводов обеспечивает экономию материалов - и не только

За последние несколько лет в мире создано новое поколение флексографских печатных машин с прямым (бесшестеренным, электронным) приводом. Наряду с другими преимуществами этой конструкции решающим явилась возможность бесступенчатого изменения длины оттиска. Она заключается в том, что в пределах определенного диапазона может быть реализована любая длина оттиска. До сих пор это было возможно только в машинах глубокой печати.

Теперь же только размеры печатаемой упаковки определяют длину оттиска.

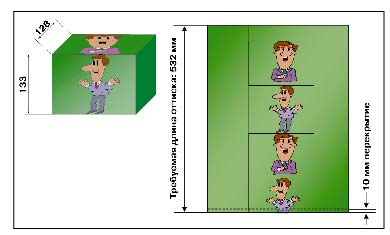

Требуемый размер упаковки и, соответственно, длина оттиска определяются геометрией упаковываемого продукта и возможностями упаковочного автомата. Рассмотрим эту проблему на примере, в котором длина оттиска составляет 532 мм.

Ступенчатое и бесступенчатое изменение длины оттиска на флексографских машинах

|

Определение длины оттиска

|

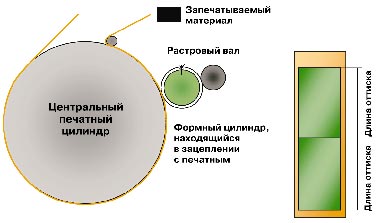

Как определяется длина оттиска в обычных флексографских машинах? В принципе она зависит от длины окружности формного цилиндра. Запечатываемый материал транспортируется через машину центральным печатным цилиндром (барабаном). С помощью зубчатых колес осуществляется привод формных цилиндров и растровых валов. Длина окружности формного цилиндра, толщина клейкой ленты и печатной формы должны быть согласованы с диаметром форматной шестерни. Длина отрезка материала, транспортируемого при одном повороте формного цилиндра по центральному барабану, определяет длину оттиска, который можно получить на данной машине.

Схема определения длины оттиска

Такова теория, но поскольку центральный печатный цилиндр транспортирует запечатываемый материал в натянутом состоянии, влияние натяжения полотна на длину оттиска нельзя оставлять без внимания.

Натяжение запечатываемого полотна, как правило, устанавливается на размотке, а степень растяжения запечатываемого материала зависит как от его эластичности, так и от силы натяжения. Таким образом, полотно запечатывается в натянутом состоянии, в то время как в процессе упаковки субстрат НЕ натягивается и возвращается к своим первоначальным размерам.

Это означает, что фактическая длина оттиска на различных печатных материалах может быть самой разной в зависимости от силы натяжения и степени растяжения материала. Если принять номинальную длину оттиска за 100%, то фактическая его длина на бумаге в ненатянутом состоянии даст отклонение в ±1%. Это вызвано различными значениями остаточной влажности в бумаге. При постоянном ее значении длина оттиска на бумаге будет получаться несколько меньше - примерно на 0,1%. Для полипропилена отклонение составляет от 0 до -0,2%, а для полиэтилена - от 0 до -1%, причем на практике среднее значение составляет около -0,8%.

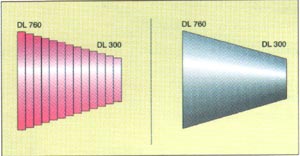

Вернемся к флексографским машинам. Они могут оснащаться зубчатыми передачами с различным шагом. Поскольку в нашем примере необходимая длина оттиска составляет 532 мм, следует взять формный цилиндр с длиной оттиска 540 мм и форматную шестерню с 54 зубьями.

Фактическая длина оттиска, как было изложено выше, в зависимости от свойств субстрата составит:

Это значит, что фактическая длина оттиска больше, чем требуемая (532 мм), на 2,5-8,5 мм.

На практике для компенсации этой разницы используются различные способы. Рассмотрим некоторые из них.

Изменение длины оттиска посредством Snap Back. Материал намеренно натягивается и в этом состоянии запечатывается. В ненатянутом состоянии материал возвращается к исходным размерам, и получается заданная длина оттиска. Недостаток этого метода в том, что любое изменение толщины и свойств материала сразу меняет длину оттиска, и поэтому способ может применяться весьма ограниченно.

В глубокой печати длина оттиска варьируется бесступенчато путем подгонки диаметра формного цилиндра. Печатное изображение соответственно корректируется при гравировании цилиндра. Запечатываемые материалы в глубокой печати ведут себя так же, как и во флексографской, то есть фактическая длина оттиска получится меньше, например, при печати на полиэтилене на -1%. Длины окружности формных цилиндров в этом случае корректируются на +1%, за счет чего достигается нужная длина оттиска.

Бесступенчатая регулировка длины оттиска во флексографии стала достижимой только благодаря развитию техники прямых цифровых приводов формных и растровых цилиндров. Вместо зубчатых передач используются индивидуальные двигатели трехфазного тока. Электронное управление бесступенчато устанавливает требуемое передаточное отношение. Наименьший инкремент (изменяемое приращение) составляет 0,01 мм. Благодаря этому можно использовать формные цилиндры с практически любой длиной окружности, то есть с желаемой длиной оттиска.

Для достижения точной длины оттиска производится подгонка длины окружности формного цилиндра, как в глубокой печати, и обеспечивается наивысшее качество печати, так как окружные скорости центрального печатного и формных цилиндров синхронизированы за счет бесступенчатого изменения скоростей индивидуальных двигателей. При этом учитывается толщина запечатываемого материала.

Длина обрезка материала, который транспортируется печатным цилиндром за время поворота формного, определяет длину оттиска в печатной машине

Изменение длины оттиска за счет разной скорости печатного и формного цилиндров. Индивидуальные приводы дают возможность вращать формные цилиндры с большей окружной скоростью, чем центральный печатный цилиндр, за счет чего длина оттиска получается больше или меньше. Выполняется это точно и воспроизводимо. Однако, поскольку в этом случае скорости печатных форм и запечатываемого материала разные, эта технология может применяться только на так называемых закрытых (гладких) поверхностях, например, на пленках. За счет разницы скоростей длина оттиска может изменяться в пределах ±2%.

На машине со ступенчатой регулировкой длины оттиска формный цилиндр должен иметь длину окружности 540 мм

|

Новые возможности

|

Планетарные флексографские печатные машины с техникой цифровых индивидуальных приводов открывают новые перспективы для экономичной печати упаковки, прежде всего при любых длинах оттиска, которые ранее реализовывались только в глубокой печати.

Прямой привод формного цилиндра позволяет реализовать следующие преимущества:

Первая флексографская машина с бесступенчатым изменением длины оттиска и индивидуальными приводами

Прямой привод растровых валов дает следующие преимущества:

Подготовка к работе при использовании техники прямых приводов также облегчается:

|

Изменить рынок

|

Успех технического прогресса - в получаемых экономических преимуществах. Под этим лозунгом и было создано новое поколение флексографских машин, опровергающих сложившийся стереотип, что флексография без «шага» невозможна. В конце 1998 г. немецкая машиностроительная фирма Windmoeller&Hoelscher выпустила первую в мире одноцилиндровую флексографскую машину Novoflex с прямым приводом формных и растровых цилиндров и бесступенчатым изменением длины оттиска. В настоящее время уже 15 таких машин установлены у заказчиков, и Windmoeller&Hoelscher располагает богатым практическим опытом использования новой техники.

Примерно 70% всех типографий в мире являются мелкими или средними предприятиями. Благодаря гибкости и близости к заказчику они могут быстрее реагировать на меняющиеся требования рынка. Малые предприятия ищут для себя новые ниши, перепрыгивают через ступени технологий и лучше чувствуют себя на динамически развивающихся рынках. Новая техника прямых приводов поможет переместить заказы из глубокой и офсетной печати в менее затратную флексографию.

![]()

Издательство «Курсив»

|