|

||||||

|

В. Маик, к. т. н., А. Ласкин, к. т. н.,

НПЦ «Альфа»

Системы «компьютер-печатная форма» (или CTP) и их применение во флексографии, наиболее активно развивающаяся сфера полиграфии и печати на упаковке. Новшества в этой области интересуют всех, кто так или иначе причастен к флексографии. Мы предлагаем вашему вниманию подборку материалов, предоставленных специалистами ведущих фирм-производителей CTP-систем и «цифровых» фотополимерных форм. В следующих номерах «Флексо Плюс» тема CTP будет продолжена. Редакция.

Об особенностях СТР-технологии рассказывают ведущие специалисты российской фирмы «Альфа», выпускающей лазерные экспонирующие устройства для флексографии

![]()

Цифровая технология изготовления флексографских печатных форм уже получила довольно широкое распространение на передовых производственных предприятиях и стала фактически стандартом для печати высококачественной упаковочной продукции. Реализация этой технологии стала возможной благодаря созданию ведущими производителями материалов так называемых маскированных фотополимеров и появлению лазерного оборудования для их экспонирования.

В качестве основы маскированных фотополимеров (или «цифровых» форм) производители используют традиционные, проверенные на практике фотополимерные композиции, хорошо зарекомендовавшие себя как в печати, так и при изготовлении форм. Главной же отличительной особенностью этих материалов является наличие тонкого (несколько микрон) черного масочного покрытия, имеющего высокую оптическую плотность. Эту маску можно удалить с помощью сфокусированного пучка инфракрасного лазера. Таким образом, избегая этапа изготовления негативных фотоформ на пленке, можно прямо на маске фотополимера создать негативное изображение, необходимое для последующего экспонирования и обработки фотополимерной пластины. За счет этого появляется возможность достичь оптимальных характеристик формы, обеспечивающих стабильную правильную передачу цвета и качество печати, сравнимое с хорошим офсетом.

Поскольку маскированные фотополимеры разработаны на основе традиционных материалов, у них нет существенных отличий в технологии экспонирования и последующей обработки. Поэтому цифровой способ может быть легко интегрирован в уже существующие технологические цепочки изготовления флексографских форм.

Сокращение числа стадий технологического цикла изготовления форм позволяет не только упростить допечатный процесс, но и избежать тех причин снижения качества, которые прямо связаны с использованием негативов при изготовлении традиционных печатных форм:

- отсутствуют проблемы, возникающие вследствие неплотного прижима фотоформ в вакуумной камере и образования пузырей при экспонировании фотополимерных пластин;

u нет потерь качества форм вследствие попадания пыли или других включений; - не происходит искажения формы печатающих элементов из-за низкой оптической плотности фотоформ и так называемой «мягкой» точки;

- нет необходимости работать с вакуумом и выполнять дополнительный переконтакт фотоформы на матовую пленку;

- профиль печатающего элемента оптимален для стабилизации растискивания и точной цветопередачи;

- расширение диапазона тонопередачи за счет стабильного воспроизведения растровых точек от 3% до 98%;

- возможность уверенной печати изображений с линиатурой до 180 лин/дюйм и даже выше.

На сегодняшний день в мире цифровые фотополимеры предлагаются несколькими компаниями: - DuPont — Cyrel DPS, DPH, DPU;

- BASF — серия DigiFlex;

- Polyfibron — 50SA Flexlight;

- Asahi Photoproducts — AFP-DHD.

С точки зрения обработки масочного слоя на лазерном оборудовании различий у этих материалов не наблюдается. Поэтому выбор той или иной марки фотополимера целесообразно делать, ориентируясь на важные для печатного процесса параметры: твердость, устойчивость к растворителям и т. д.

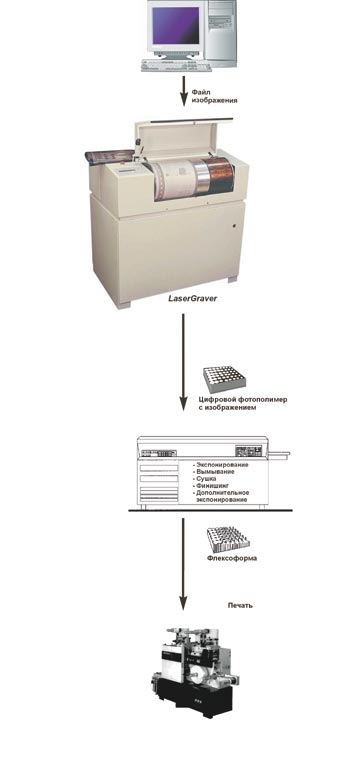

Технологический процесс изготовления цифровых флексографских форм состоит из следующих технологических операций (рис. 1):

- обратное экспонирование цифровой фотополимерной пластины;

- запись изображения на масочном слое на лазерном экспонирующем устройстве;

- основное экспонирование пластины со стороны изображения;

- вымывание пробельных элементов;

- сушка;

- финишинг;

- дополнительное экспонирование.

Рис. 1. Технологический процесс изготовления цифровых флексографских форм

на примере систем LaserGraver

Очевидно, что технологический процесс во многом повторяет традиционный. Главным отличием является введение этапа записи изображения на масочном слое, перед которым необходимо выполнить обратное экспонирование.

Издательство «Курсив»

|