|

||||||

|

|

Подготовка к печати

|

Подготовку печатного станка или машины начинают с установки печатной формы и приводки. Печатную форму устанавливают в формодержатель, обеспечивая зазор между ней и запечатываемой поверхностью. Величина этого зазора зависит от упруго-эластичных свойств сетки-основы и размеров печатной формы, и по возможности должна быть минимальной, чтобы свести к минимуму искажения изображения. Наилучший вариант — создание таких условий, когда форма отделяется от оттиска одновременно с перемещением полосы контакта. При многокрасочной печати очень важно, чтобы величина зазора была одинаковой при печатании всех краскопрогонов. При форматах печати до А3 величина зазора должна составлять от 1 до 3 мм, при формате А1 — от 3 до 5 мм. Важно также, чтобы зазор между печатной формой и запечатываемой поверхностью во всех ее частях был одинаковым.

Приводка, выполняемая в процессе подготовки к работе трафаретного станка или машины, обеспечивает заданное расположение изображения на оттиске и совмещение красок. Положение запечатываемой поверхности определяется упорами, по которым устанавливается каждый лист или изделие. При работе на станках такие упоры закрепляют на опорной поверхности, а при работе на машине лист выравнивается автоматически на переднем столе и транспортером передается в зону печатания. Важно в процессе изготовления печатной формы обеспечить правильное расположение диапозитива относительно формной рамы. Непосредственно приводка осуществляется путем перемещения и фиксации положения печатной формы относительно предварительно сориентированной запечатываемой поверхности или запечатываемой поверхности относительно неподвижной печатной формы. На печатной машине обычно предусмотрены специальные регулировочные винты и зажимы для фиксирования положения формы.

Существенным моментом, обеспечивающем высокое качество оттиска в трафаретной печати, является прочная фиксация запечатываемой поверхности в горизонтальной плоскости. Чаще всего это обеспечивается вакуумом, однако возможно использование двусторонней липкой ленты и жидкого клея в аэрозольной упаковке. При печатании на готовых изделиях ориентация изделия и фиксация приводки выполняются специальными механизмами или оснасткой.

В трафаретной печати оттиск получают путем создания узкой полосы контакта за счет прогиба печатной формы на величину зазора между формой и запечатываемой поверхностью при движении ракеля по форме. Ракели в трафаретной печати изготавливают из маслобензостойкой резины или, чаще, из полиэфируретана. Ракели из резины изнашиваются быстрее, но зато создают меньший электростатический заряд при печати. Ракели из полиэфируретана более износоустойчивы, но имеют и большую склонность к зарядке статическим электричеством.

Кромки и боковые поверхности ракеля не должны иметь дефектов, которые обычно приводят к возникновению полос на оттисках. Твердость ракеля определяет полноту контакта и переход краски на оттиск и составляет обычно 50–75° по Шору. Более твердые ракели используют при крупноформатной и растровой печати. Мягкие ракели используют для печати плашек и при работе на материалах с неровной поверхностью.

Ракельное полотно должно иметь толщину в пределах 6–10 мм и выступать из ракеледержателя на 15–35 мм, а также иметь определенный профиль сечения, зависящий от заточки. Обычно при печатании растровых работ, рисунков с мелкими элементами, печатных плат ракель затачивают под углом 45°, для печатания по тканям используют ракель со скругленными кромками (радиус закругления 1–3 мм). Наиболее универсальным является угол заточки 90°: заточенная кромка точно дозирует количество краски, проходящей через печатную форму, что является важным фактором при печатании рисунков с мелкими деталями. Если ракельное полотно затупилось и его кромка имеет закругления, то сквозь форму будет подаваться большее количество краски, что приведет к потере деталей изображения. В некоторых случаях требуется нанесение краски в больших количествах, тогда кромку ракельного полотна специально закругляют. Плохо заточенный ракель может вызывать полошение на оттисках.

В последнее время получает распространение новый вид ракеля — так называемый RKS, который является многослойным и имеет специальный держатель. Такой ракель имеет более длительный срок службы и обеспечивает высокое качество печатания.

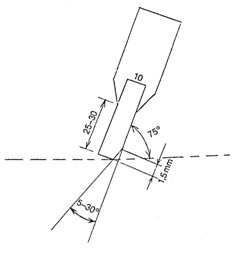

Оптимальный угол наклона ракеля — 75°. При большем наклоне упругость ракеля уменьшается, что приводит к сильному трению по форме и вызывает ухудшение приводки и нанесения краски. При малом угле наклона ракеля его упругость возрастает, что приводит к ухудшению контакта с сеткой и вызывает нанесение слишком большого количества краски. Оптимальные параметры ракеля показаны на рис 3.

Рис. 3. Оптимальные параметры ракеля

Ороситель (разравнивающий ракель) при подготовке машины к печати устанавливается в положение, параллельное основному ракелю, но имеет меньшее давление на печатную форму. Он разравнивает краску на печатной форме при обратном ходе основного ракеля, что препятствует высыханию краски на форме. Рабочая кромка оросителя должна равномерно покрывать печатающие элементы формы тонким слоем краски.

|

Закрепление краски на оттиске

|

Прохождение краски через печатную форму и ее количество на оттиске зависят от скорости печатания, вязкости краски, характера сетки, вида ракеля и других факторов.

Закрепление краски — завершающая операция печатного процесса. Большая толщина красочного слоя создает существенные проблемы при сушке. При печатании на ручных станках и полуавтоматах оттиски сушат в помещении цеха на специальных стеллажах. При этом время сушки существенного значения не имеет. А вот при печатании на машинах-автоматах оттиск за время прохождения в сушильном устройстве должен успеть высохнуть.

Применяемые в трафаретной печати краски могут закрепляться одним из следующих способов:

- за счет окислительной полимеризации связующего;

- за счет испарения растворителя;

- за счет отверждения УФ-лучами.

Краски первой группы имеют длительное (до нескольких часов) время закрепления и поэтому могут использоваться только при печатании на ручных или полуавтоматических станках.

В настоящее время больше других распространены краски, закрепляющиеся испарением летучего растворителя. На российском рынке представлен достаточно широкий ассортимент таких красок.

В последнее время все шире применяются краски и лаки, отверждаемые УФ-лучами. Печатная машина в этом случае должна быть оборудована специальными УФ-сушильными устройствами.

В настоящей статье нецелесообразно рассматривать номенклатуру красок, изготавливаемых какой-либо фирмой. Однако при выборе красок для печатания конкретной продукции следует принимать во внимание тип печатного оборудования и свойства поверхности запечатываемой продукции. Поскольку трафаретным способом запечатываются самые разнообразные материалы, следует учитывать их состав и назначение при выборе красок. При необходимости их свойства могут быть откорректированы введением соответствующих добавок, поставляющихся изготовителями красок.

![]()

Издательство «Курсив»

|